PCB는 모든 전자장치에 필수적으로 사용되는 중요한 메인 부품 중 하나 입니다.

다양하고 수 많은 부품들의 회로를 연결해 주는 복잡한 구성요소이죠.

이 중에서 PCB와 부품들을 연결해주는 Soldering과 Soldering crack에 대해 알아 보겠습니다.

Soldering(납땜)은 PCB에서 부품을 연결하기 위해 PCB의 패드(Pad)와 부품의 단자를 연결하는데 사용됩니다.

실 처럼 생긴 와이어로 납땜 하는 모습은 언젠가 한번씩은 보셨을 겁니다.

하지만 요즘의 대부분 전자제품은 자동화된 기계로 Soldering을 하고 있습니다.

일괄적이며 균일하고 대량의 Soldering을 위해서 자동화 된 장비를 통해 Soldering이 이루어 집니다.

SMT(Surface mount technology), SMD(Surface mount device)라고 불립니다.

자동화 SMT에선 PCB의 Pad에 자동화 설비를 이용해 Solder paste (작은 알갱이로 된 Solder cream)를 바르고 그 위에 소자들을 올려 놓습니다. 이후 피자를 굽듯이 Solder가 녹는 온도로 세팅한 후 PCB가 지나가는 형식이죠.

피자를 대량으로 굽는 것을 보신분이라면 대략적으로 이해가 가실 겁니다.

한번에 많은 PCB가 지나가면서 Soldering이 되기 때문에 Reflow soldering이라고 부르기도 합니다.

Soldering에서 사용되는 재료로는 과거엔 납(Pb)이 함유된 주석(Sn) 합금을 많이 사용했습니다.

녹는점이 비교적 낮고(약 183도) 흔한 재료이기 때문이죠.

하지만 납(Pb)의 유해성으로 인해 Pb free 가 필수적이 되면서 최근의 전자제품에선 납(Pb)이 함유된 Solder는 거의 사용하지 않는 추세 입니다.

따라서 요즘은 주석(Sn)이 거의 대부분인 Solder를 사용합니다. 일반적으로 SAC 305 (Sn, Ag3.0%, Cu0.5%)라고 불리는 재료를 가장 많이 사용합니다. 녹는점이 비교적 높지만 (약 230도) 유해성에서 자유롭고 가격이 저렴하기 때문이죠.

이렇게 완성된 Soldering도 완전히 안정적이진 않습니다. Soldering 중 불량 발생하기도 하고 Soldering이 잘 마무리 되었더라도 이후에 고장이(Failure) 발생하기도 합니다.

여기서 먼저 Soldering 이 후 발생하는 Crack에 대해서 알아보겠습니다.

PCB엔 다양한 재료가 사용됩니다. Resin+filler로 구성된 PCB 절연기판인 원자재와 (Prepreg이라 불리기도 합니다.)

구리로 도금 된 회로가 구성되어 있죠. 이 각 회로에 연결된 Pad와 각종 부품들이 납땜되어 구성됩니다.

(MLCC, Resistor, Diode, IC 등)

이렇게 완성된 PCB가 사용되는 전자기기들이 작동하는 환경을 아시나요? 추운곳도 있고 뜨거운 곳도 있죠. 추운곳에서 뜨거운 곳을 왔다갔다 하는 경우도 있겠죠. 이런 환경에서 PCB 는 스트레스를 받게됩니다.

'모든 물질은 열받으면 팽창한다' 라는 말을 한 번쯤은 들어 보신적이 있나요?

말 그대로 모든 물질은 원자로 구성되어 있습니다. 원자들은 항상 미세하게 진동하고 있는데 온도가 상승하게 되면 이 진동이 심해지며 원자간 간격이 멀어지는 현상이 발생합니다. 그래서 팽창하게 되죠. 이 현상을 열팽창이라 부르고 재료마다의 열팽창에 대한 정도를 조사한 것이 열팽창 계수(CTE : Coefficient of Thermal Expansion) 입니다.

먼저 PCB엔 다양한 재료가 사용된다고 말씀을 드렸습니다. 절연을 이루기 위해 고분자 재질로 된 절연기판과 전기를 통하기 위한 구리, 구리를 보호하기 위한 다양한 표면처리(도금 처리 등), 소자들의 구성 재료... 셀 수 없이 많은 재료들이 사용됩니다. 이 재료들은 모두 열팽창 계수가 다르단 소리이죠.

이렇게 복잡한 재료들로 구성된 PCB의 온도가 100 ℃ 혹은 그 이상 되는 환경에서 작동하다가 다시 온도가 내려가는 환경에서 전자제품이 작동한다고 가정해 봅시다.

PCB를 구성하는 모든 부품과 요소들은 팽창과 수축을 반복하게 됩니다. 이 과정에서 서로 다른 재료로 접합되어 있는 Soldering 부위에선 많은 스트레스가 쌓이게 됩니다.

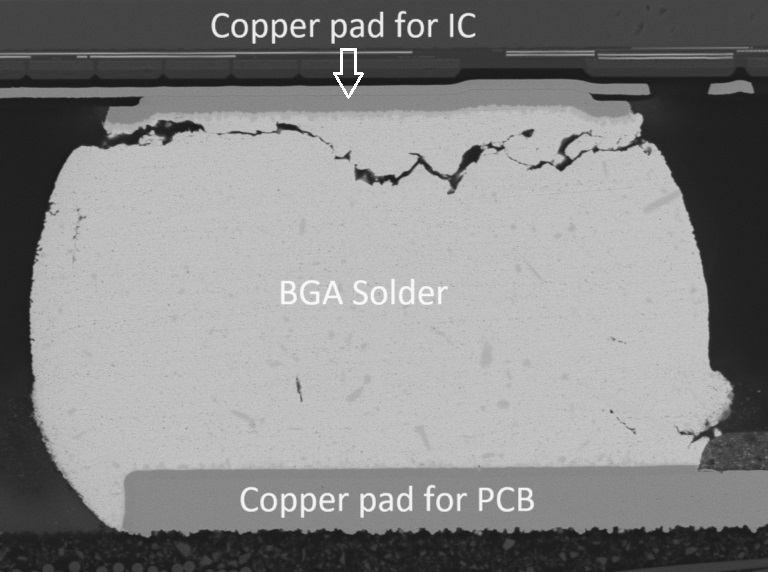

지속적으로 반복된 스트레스를 받게 된다면 다른 재료로 접합되어 있는 접합 부위 중 가장 약한 Solder에서 균열이 발생하게 됩니다. 당장은 전자제품이 잘 작동하기에 사용자는 모를 수 있습니다. 하지만 스트레스는 계속해서 반복하게 되고 결과적으로 균열이 시작된 지점에서 균열이 점차 전파되어 확장하게 됩니다. 결과적으로 Solder crack이 접합부 전체적으로 발생하여 전자제품이 고장나게 됩니다.

이러한 Solder crack을 검사하는 방법은 여러가지가 있습니다. Solder 부위가 노출되어 있는 부품이라면 외관 현미경 검사를 통해 어느정도 파악할 수도 있고, 노출되어 있지 않은 BGA IC와 같은 부품의 경우 어쩔 수 없이 파괴 검사(단면검사, section)를 통해 확인해야 하기도 합니다. BGA 부품의 전체적인 Soldering 상태를 확인하기 위해서 잉크침투(Dye & pry) 검사를 하기도 하죠.

PCB나 소자의 발열이 심한 경우 이와 같은 Solder crack이 발생하기가 쉽습니다.

자동차나 군사, 항공용 부품과 같이 작동 환경이 열악한 환경에선 더욱이 발생하기 쉽겠죠.

이렇기에 많은 자동차 제조사나 부품사, 군사, 항공용 제조사의 연구진들은 수 많은 신뢰성 시험과 분석을 사전에 진행해 이와 같은 결함을 방지하고 사전에 감지하기 위해 노력하고 있습니다.